量产回流焊贴片

深紫外UVC-LED典型的封装结构中,UVC芯片可能以锡膏焊或者共晶焊的方式焊接在陶瓷支架上。这两种封装工艺焊接温度的不同,导致了后续灯珠SMT可接受的最大回流温度产生了较大的差异。同时,一些特别的填胶工艺也容易使得过高温度回流过程中,芯片脱离焊盘形成虚焊最终断路死灯。因此,我司灯珠SMT过程应严格执行推荐的回流曲线(详见第3节 务必遵守的回流曲线),避免高概率死灯。

1、锡膏焊和共晶焊封装灯珠的回流温度耐受性

1.1、锡膏焊接:以点锡膏的方式将芯片焊盘与支架进行焊接。相比传统银胶固晶热阻导热性能大幅提升,芯片产生的热量可以快速散发出去与此同时其机械性能显著加强,提升灯珠的可靠性。

1.2、共晶焊接:两种不同的金属可在远低于各自的熔点温度下按一定重量比例形成合金。共晶焊接具有热导率高、电阻小、传热快、可靠性强、粘接后剪切力大的优点,焊接面孔洞率相对较低,但是设备成本高。

目前我司固晶所使用锡膏熔点为217℃,而共晶焊接最常用的共晶焊料为金锡合金,其共晶温度为278℃,,相较于共晶工艺,锡膏焊接孔洞率相对高一点,其界面结合力相对差一点,在耐温方面共晶焊接更有优势。

2、硅胶封装/透镜封装介绍

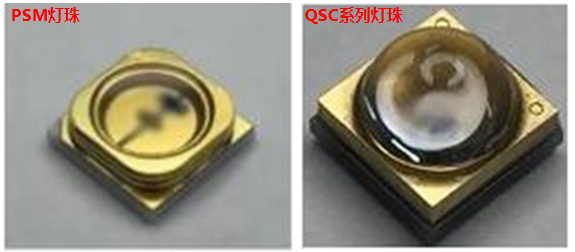

2.1、以上为我司目前主要供应的灯珠有两种封装工艺,一种为硅胶填充(即PSM灯珠)、一种为透镜封装(QSC系列灯珠)。其中PSM灯珠为固晶完成后直接填充耐紫外硅胶进行封装,而透镜封装内部并无胶体填充,通过UV胶将透镜直接固定在支架台阶上进行封装。

2.2、PSM灯珠由于硅胶填充工艺的原因,在受热情况下胶体因热障内缩不可避免地造成内部应力增加,导致施加于芯片与支架界面的应力变大,严重时造成芯片与支架焊盘剥离造成开路死灯,因此相较于QSC系列灯珠,PSM灯珠在过回流焊时更易出现开路死灯现象。

3、务必遵守的回流温度曲线

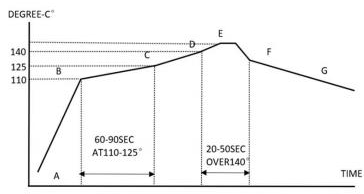

硅胶填充UVC-LED灯珠

硅胶填充UVC-LED灯珠贴片应使用低温锡膏进行回流焊焊接,温峰温度不应大于155℃,温峰时间控制在20秒,回流时间不应大于5分钟,推荐使用锡铋锡膏。

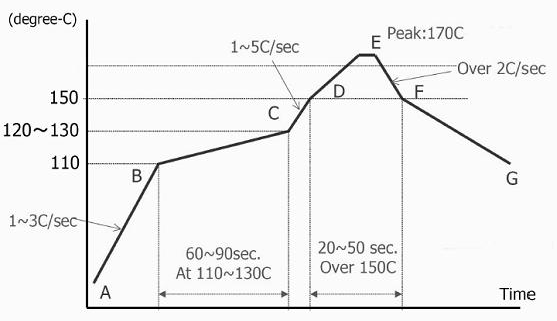

石英透镜封装UVC-LED灯珠

石英透镜封装UVC-LED灯珠贴片应使用低温锡膏进行回流焊接,温峰温度不应大于170℃,峰值时间控制在20秒,回流时间不应大于5分钟,推荐使用锡铋锡膏。